El Control Estadístico de Procesos (SPC) es una de las principales herramientas utilizadas para garantizar la calidad en la producción. Su enfoque es reducir la variabilidad de los procesos, ya que, según Montgomery (2004), «la calidad es inversamente proporcional a la variabilidad». El SPC surgió en la década de 1920 con Walter A. Shewhart, quien utilizó métodos estadísticos para definir cuándo intervenir en el proceso de producción. Aplicó estos principios en los laboratorios de Bell Telephone, monitoreando factores como la resistencia del cable y el rendimiento de la conexión.

Más tarde, el trabajo de Shewhart fue ampliado por W. Edwards Deming, quien llevó el SPC a la industria japonesa de la posguerra. Al mostrar cómo controlar la variabilidad, ha ayudado a las empresas a mejorar la eficiencia y la calidad de los productos, transformando la industria del país.

Hoy en día, SPC se aplica en varios sectores de las industrias manufactureras. Funciona recopilando y analizando datos de producción, identificando desviaciones que indican fallas o inestabilidades.

El SPC utiliza varias herramientas de calidad, que varían según los objetivos del análisis. Entre las herramientas más comunes se encuentra el histograma, que muestra la frecuencia de aparición de valores en un conjunto de datos, lo que facilita la identificación de su forma, dispersión y tendencia central. Otra herramienta importante es el diagrama de dispersión, que relaciona dos variables en un gráfico (x, y), lo que ayuda a identificar correlaciones y posibles causas de variaciones.

El diagrama de Pareto también se utiliza ampliamente para priorizar problemas organizando los datos por frecuencia de ocurrencia. Aunque no indica la gravedad de cada fallo, ayuda a identificar los problemas más recurrentes.

Por último, destaca el gráfico de control (o gráfico de control), herramienta principal del SPC. Le permite realizar un seguimiento del comportamiento de un proceso a lo largo del tiempo, señalando variaciones no estándar y permitiendo acciones correctivas antes de que se produzcan fallas.

Gráficos de control y variabilidad: cómo detectar y corregir anomalías

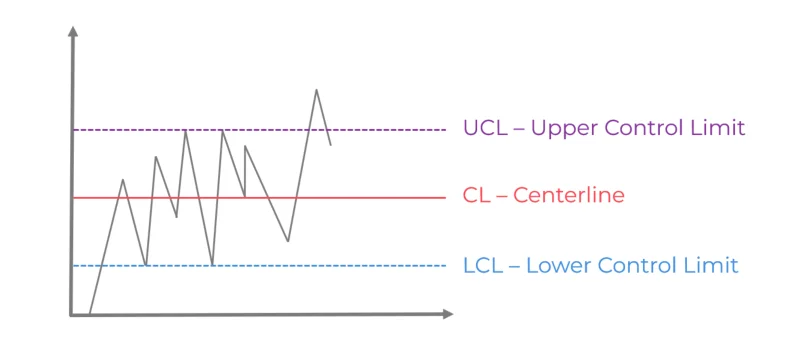

Esta herramienta es esencial para garantizar la estabilidad y la calidad de los procesos industriales a lo largo del tiempo. La aplicación del SPC comienza con la recopilación de datos relevantes , como la temperatura, el peso o la dimensión, utilizando las herramientas adecuadas. Tecnologías como el Internet de las Cosas (IoT) son especialmente útiles en este contexto, ya que permiten la recopilación de datos precisos y en tiempo real. Después de la recolección, se define una muestra representativa y se analiza el comportamiento histórico del proceso, determinando la línea central (LC), así como los límites superior (LSC) e inferior (LIC) de control. Estos límites, basados en la media y la desviación estándar, son fundamentales para la creación de gráficos de control, la principal herramienta del SPC.

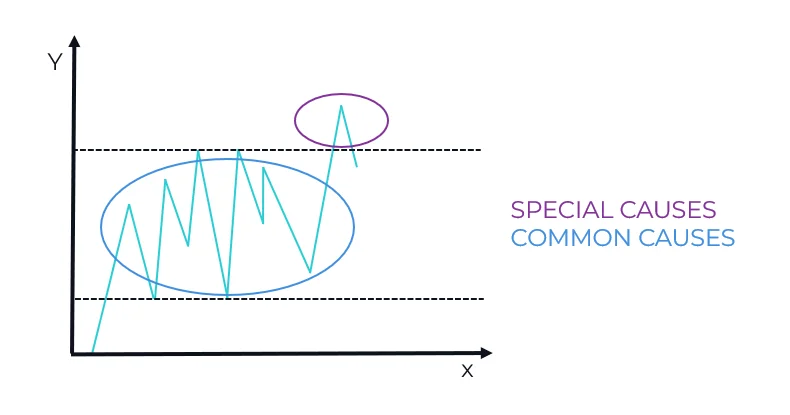

Estos gráficos permiten identificar variaciones en el proceso, que se pueden clasificar como causas comunes (naturales y dentro de los límites) o causas especiales (fuera de los patrones esperados). Mientras que las causas comunes reflejan variaciones normales, como pequeñas diferencias entre los operadores, las causas especiales pueden indicar fallas más graves, como defectos en las materias primas o fallas técnicas, que requieren una acción correctiva inmediata.

El último paso del SPC implica el monitoreo continuo, la identificación de tendencias y la revisión periódica de los resultados, lo que permite ajustes estratégicos y la mejora continua del proceso. Por último, vale la pena recordar que el SPC considera cada variable de manera independiente, enfocándose en el comportamiento individual de cada una a lo largo del tiempo.

Aplicación estratégica de SPC en la industria: monitoreo, estandarización y calidad

La aplicación del Control Estadístico de Procesos (SPC) permite monitorear el desempeño de los procesos, evaluar su estabilidad estadística y determinar si las mejoras necesarias deben ser puntuales o estructurales. Al identificar las variaciones y las causas de la inconsistencia, el SPC colabora directamente para reducir el desperdicio, minimizar la repetición del trabajo y adaptarse a los estándares de calidad, lo que garantiza resultados más predecibles y consistentes.

Además, SPC se integra fácilmente con métodos de mejora continua como el ciclo PDCA. En la etapa de planificación, ayuda a identificar los puntos críticos que se deben monitorear. Durante la ejecución, el uso de sensores y tecnologías IoT hace posible el monitoreo en tiempo real. En la fase de verificación, los gráficos de control permiten comparar los datos recopilados con los estándares establecidos. Finalmente, se implementan acciones correctivas basadas en los análisis, cerrando el ciclo con ganancias operativas y de calidad.

Este modelo es aplicable a varias industrias. En el sector de la automoción, se utiliza en el control de la soldadura y la precisión de los componentes. En productos farmacéuticos, garantiza condiciones óptimas de dosificación y producción. En la industria de alimentos y bebidas, SPC garantiza la calidad en etapas como la pasteurización y el envasado. En el sector químico, evita reacciones inesperadas y, en la producción de celulosa y papel, mantiene el peso dentro del estándar.

En todos estos contextos, el SPC demuestra ser una herramienta versátil y estratégica, que combina tecnología, control e inteligencia de datos para lograr productividad, calidad y competitividad.

SPC como herramienta para el Compliance y la Reducción de Costes en la Industria

Según la Confederación Nacional de la Industria (2022), las empresas que utilizan la herramienta SPC reducen la tasa de defectos hasta en un 50% y logran más del 95% de cumplimiento de los estándares de calidad, lo que evita penalizaciones y fortalece la reputación de la marca. Este cumplimiento suele ser auditado por organismos reguladores como la FDA (EE. UU.) y ANVISA (Brasil).

Normas como la ISO 9001 exigen que las organizaciones adopten prácticas basadas en datos para supervisar la eficacia de sus procesos. El SPC cumple directamente con estos requisitos al permitir el control continuo de la variabilidad y el seguimiento de los indicadores clave. La norma también destaca la importancia del liderazgo en el mantenimiento de una cultura de calidad.

En la industria alimentaria, el SPC también es esencial para cumplir con la norma ISO 22000, que se ocupa de la seguridad alimentaria a lo largo de la cadena de producción. Además, el sistema HACCP (Análisis de Peligros y Puntos Críticos de Control) utiliza SPC para monitorear los puntos críticos de riesgo, asegurando la integridad de los productos.

La combinación de SPC y ciencia de datos mejora aún más sus beneficios. La integración entre la estadística tradicional y la analítica avanzada permite tomar decisiones más rápidas y precisas, optimizando procesos, reduciendo costos y fortaleciendo la mejora continua.

En resumen, SPC va más allá del control de calidad: es un pilar para el cumplimiento normativo, la eficiencia operativa y la innovación industrial. Más información sobre ST-One.